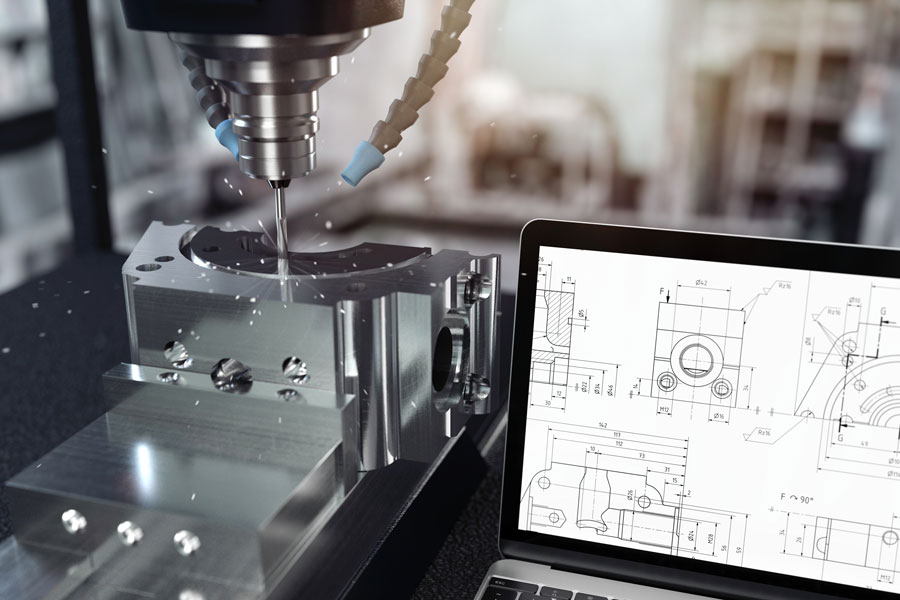

යන්ත්රෝපකරණ කොටස් නිෂ්පාදනය

යන්ත්රෝපකරණ කොටස් නිෂ්පාදනයේදී, යන්ත්රෝපකරණ නිරවද්යතාවයේ අවශ්යතා ඉතා ඉහළ වන අතර, පාලනයේ යන්ත්රෝපකරණ දෝෂය යාන්ත්රික කොටස්වල ගුණාත්මක භාවයට සහ යාන්ත්රික ක්රියාකාරිත්වයට සෘජුවම බලපානු ඇත, එබැවින්, මෙම ලිපියේ, මෙම සංකල්පයේ යන්ත්ර නිරවද්යතාවය සිදු කර ඇත. සරල හැඳින්වීම, ඒ අතරම, යන්ත්ර මෙවලම් කෝණයෙන්, යන්ත්ර කොටස්වල යන්ත්රෝපකරණ නිරවද්යතාවයට බලපාන ප්රධාන සාධක කිහිපයක් වැනි යන්ත්රෝපකරණ මෙවලම් විශ්ලේෂණය කරනු ලබන අතර, මෙම පදනම මත යාන්ත්රික වැඩිදියුණු කිරීම සඳහා ඵලදායී ක්රමය යම් සහතිකයක් ඉදිරිපත් කරයි. කොටස් සැකසුම් නිරවද්යතාව.

යන්ත්රෝපකරණ නිරවද්යතාවයේ සාරාංශය

යාන්ත්රික කොටස් යන්ත්රෝපකරණ නිරවද්යතාවය යනු සැකසීමේ යාන්ත්රික කොටස් සම්පූර්ණ කර ඇති අතර, ප්රමාණය, හැඩය, සැබෑ පරාමිතීන් අතර පරතරය සහ න්යායාත්මක සැලසුම් පරාමිතීන් අතර ඇති පරතරය, එනම් සැලසුම් පරාමිතීන් අතර සංඛ්යාත්මක පරතරය පිළිබඳ සත්ය පරාමිතිය සහ න්යාය සහ ඒ වෙනුවෙන් ය. යන්ත්ර සූත්ර නිරවද්යතාව අඩු වන අතර, කුඩා හෝ සම්පුර්ණයෙන්ම අනුරූප වන සැලසුම් පරාමිතීන් අතර සංඛ්යාත්මක පරතරය පිළිබඳ සත්ය පරාමිතිය සහ න්යාය ඉහළ නිරවද්ය යන්ත්රෝපකරණ කොටස් සැකසීම නියෝජනය කරන විට, එය හුදෙක් යන්ත්රෝපකරණ නිරවද්යතාවය සහ සංඛ්යාත්මක පරාමිති පරතරය, පරාමිතීන් සමඟ සෘණාත්මකව සහසම්බන්ධ වේ. පරතරය කුඩා වේ, නිරවද්යතාව වැඩි වේ.

දෙවනුව, යාන්ත්රික කොටස් යන්ත්රෝපකරණ නිරවද්යතාවයට බලපාන ප්රධාන සාධක

(අ) ස්පින්ඩල් භ්රමණ දෝෂය

නවීන යාන්ත්රික සැකසුම් නිෂ්පාදනයේ දී, යන්ත්රෝපකරණ කොටස් සැකසුම් පද්ධතිය ප්රධාන වශයෙන් යන්ත්ර උපකරණ, කැපුම් මෙවලම, ජිග් සහ කොටස් කිහිපයක කෞතුක වස්තු වලින් සමන්විත වේ, මුල් දෝෂයේ කිසිදු කොටසක් හෝ විකෘතියක් නොතකා, යන්ත්රෝපකරණ නිරවද්යතාවයට සෘජු බලපෑමක් ඇති කරයි. යාන්ත්රික කොටස්, යන්ත්ර උපකරණයේ බලපෑමට යතුර සහ ස්පින්ඩල් දෝෂය යන්ත්ර මෙවලම් දෝෂයේ කොටසකි.

යාන්ත්රික කොටස් නිෂ්පාදනයේ දී, යන්ත්ර මෙවලම් ස්පින්ඩලයේ වැදගත් කොටසක් ලෙස භ්රමණ චලිතය දිගටම කරගෙන යා හැකි බැවින්, න්යායාත්මකව, භ්රමණ චලිතයේ අක්ෂයේ ස්පින්ඩලය සරල රේඛාවක ස්ථායී වේ, කෙසේ වෙතත්, යාන්ත්රික කම්පනය, දඟර, දඟර නිෂ්පාදන දෝෂය හේතුවෙන් , ලිහිසි තත්ත්වයේ සාධක, අක්ෂයේ බලපෑම, ඇත්ත වශයෙන්ම, තවමත් වෙනසක් සිදුවනු ඇති අතර, ස්පින්ඩල් දෝෂයට ප්රධාන හේතුව මෙයයි.දෝෂය ප්රධාන වශයෙන් ස්පින්ඩලයේ වටකුරු දෝෂය, චක්ර දෝෂය, සෘජු දෝෂය, ප්රමාණයේ දෝෂය, ජ්යාමිතික විකේන්ද්රීය, සුදුසු නිෂ්කාශනය ලෙස බෙදා ඇත.

සාන්ද්රණය වැනි, විවිධ වර්ගයේ යාන්ත්රික කොටස්වල පොදු දෝෂ ද වෙනස් වනු ඇත, භ්රමණ චලිතයේ ස්පින්ඩලය දෝෂයකින් රේඩියල් වටය නම්, වැඩ කොටසට බලපානු ඇත, රවුම් දෝෂයක් ඇති වේ;පැද්දෙන කෝණයේ භ්රමණ චලිතයේ ප්රධාන පතුවළ, කෞතුක වස්තු වල කෝණය ගැටලුවක් බවට පත් කරන විට, එය යාන්ත්රික කොටස්වල තලයේ හැඩයට බලපායි.

ඔබගේ පණිවිඩය අපට එවන්න:

-

ඇලුමිනියම් CNC යන්ත්රෝපකරණ කොටස්

-

ඇලුමිනියම් තහඩු ලෝහ නිෂ්පාදනය

-

Axis High Precision CNC යන්ත්රෝපකරණ කොටස්

-

ඉතාලිය සඳහා CNC යන්ත්රගත කොටස්

-

CNC යන්ත්ර ඇලුමිනියම් කොටස්

-

වාහන අමතර කොටස් යන්ත්රකරණය

-

Titanium Alloy Forgings

-

ටයිටේනියම් සහ ටයිටේනියම් මිශ්ර ලෝහ උපාංග

-

ටයිටේනියම් සහ ටයිටේනියම් මිශ්ර ලෝහ ව්යාජය

-

ටයිටේනියම් සහ ටයිටේනියම් මිශ්ර වයර්

-

ටයිටේනියම් බාර්

-

ටයිටේනියම් මැහුම් රහිත පයිප්ප / ටියුබ්

-

ටයිටේනියම් වෑල්ඩින් පයිප්ප / ටියුබ්